23.02.2013

Конструкция наружного блока VRF-системы

Многозональная система VRF представляет собой высокоинтеллектуальную систему кондиционирования. Системы VRF широко применяются для комфортного кондиционирования объектов различного назначения: офисных зданий, гостиниц, многоэтажных жилых зданий и коттеджей. Гибкость системы в применении обеспечивается широкой номенклатурой предлагаемого оборудования, адаптируемого под различные требования.

VRF состоит из одного наружного блока (или холодильной станции из двух-трех блоков) и нескольких внутренних блоков (до 64). Блоки системы VRF соединены друг с другом с помощью трубопровода для организации холодильного контура и электрической коммуникационной сети для передачи данных между наружным и внутренними блоками.

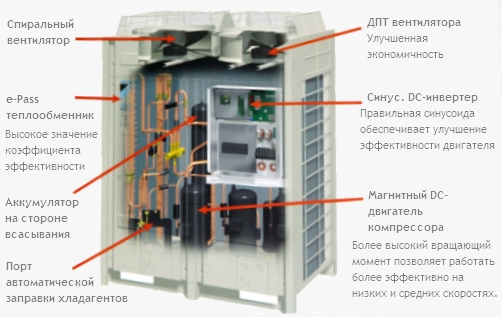

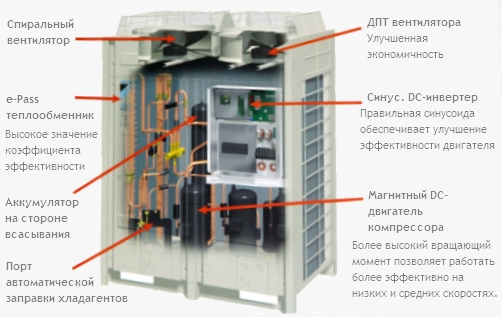

Конструкция наружного блока Конструктивно наружный блок является наиболее крупным элементом системы VRV. Его габариты во многом определяются размерами теплообменника, который соответствует требуемой производительности системы. Так как наружный блок содержит большую часть элементов холодильного контура, его масса составляет от 150 до 400 килограмм (в среднем 300-350) в зависимости от производительности системы. Это позволяет не только размещать его на крыше здания, но и даже устанавливать на стене.

Одним из главных элементов холодильного контура является компрессор. В зависимости от типа наружного блока в нем могут быть установлены от одного до трех компрессоров. В многозональных системах Daikin и Kentatsu один из них обязательно является инверторным для относительно плавного регулирования производительности. Работа компрессоров осуществляется таким образом, чтобы поддерживать постоянной температуру испарения/конденсации в теплообменниках внутренних блоков.

Для правильной работы компрессора в его полости обязательно должно присутствовать соответствующее хладагенту масло. Однако, масло из компрессора уходит вместе с горячими парами хладагента. Необходимо учитывать, что присутствие масла во всех элементах контура (кроме компрессора) является негативным фактором. Поэтому на выходе из компрессора устанавливается маслоотделитель, который улавливает большую часть масла, проходящего через него и возвращает в компрессор. У некоторых производителей в качестве дополнительной меры может присутствовать маслоотделитель, встроенный в компрессор.

Схема холодильного контура В настоящее время наряду с моделям "Только охлаждение" широко распространены также и модели "Охлаждение - нагрев" (Тепловой насос), которые могут менять направление потока хладагента в зависимости от выбранного режима. Направление движения хладагента (а следовательно и режим системы) определяется состоянием т.н. четырехходового клапана, который также расположен в наружном блоке.

Часть производителей для повышения производительности системы и предотвращения закипания жидкого хладагента в трассе между наружным и внутренним блоками устанавливает после теплообменника наружного блока т.н. переохладитель "труба в трубе", который понижает температуру выходящего в трассу жидкого хладагента за счет отбора части потока хладагента и его испарения.

Часть производителей для повышения производительности системы и предотвращения закипания жидкого хладагента в трассе между наружным и внутренним блоками устанавливает после теплообменника наружного блока т.н. переохладитель "труба в трубе", который понижает температуру выходящего в трассу жидкого хладагента за счет отбора части потока хладагента и его испарения.

После того как жидкий хладагент (режим "Охлаждение") прошел через электронно-расширительный вентиль внутреннего блока, он испаряется в теплообменнике этого блока и в парообразном состоянии попадает по трассе на вход наружного блока. При этом часть хладагента в компрессор может привести к гидроудару и выходу его из строя. Поэтому для защиты компрессора на входе в наружный блок устанавливается также аккумулятор, который предназначен также и для хранения избыточного в данный момент времени хладагента.

В некоторых системах высокого уровня хранение избыточного хладагента в контуре осуществляется с помощью специализированного бака-регулятора и системы клапанов.

По сути, наружный блок функционально представляет собой центральный элемент системы, потому что в нем размещается не только большая часть основных элементов холодильного контура, но и единый центр мониторинга состояния и управления системой в целом.

VRF состоит из одного наружного блока (или холодильной станции из двух-трех блоков) и нескольких внутренних блоков (до 64). Блоки системы VRF соединены друг с другом с помощью трубопровода для организации холодильного контура и электрической коммуникационной сети для передачи данных между наружным и внутренними блоками.

Конструкция наружного блока

Одним из главных элементов холодильного контура является компрессор. В зависимости от типа наружного блока в нем могут быть установлены от одного до трех компрессоров. В многозональных системах Daikin и Kentatsu один из них обязательно является инверторным для относительно плавного регулирования производительности. Работа компрессоров осуществляется таким образом, чтобы поддерживать постоянной температуру испарения/конденсации в теплообменниках внутренних блоков.

Для правильной работы компрессора в его полости обязательно должно присутствовать соответствующее хладагенту масло. Однако, масло из компрессора уходит вместе с горячими парами хладагента. Необходимо учитывать, что присутствие масла во всех элементах контура (кроме компрессора) является негативным фактором. Поэтому на выходе из компрессора устанавливается маслоотделитель, который улавливает большую часть масла, проходящего через него и возвращает в компрессор. У некоторых производителей в качестве дополнительной меры может присутствовать маслоотделитель, встроенный в компрессор.

Схема холодильного контура

Часть производителей для повышения производительности системы и предотвращения закипания жидкого хладагента в трассе между наружным и внутренним блоками устанавливает после теплообменника наружного блока т.н. переохладитель "труба в трубе", который понижает температуру выходящего в трассу жидкого хладагента за счет отбора части потока хладагента и его испарения.

Часть производителей для повышения производительности системы и предотвращения закипания жидкого хладагента в трассе между наружным и внутренним блоками устанавливает после теплообменника наружного блока т.н. переохладитель "труба в трубе", который понижает температуру выходящего в трассу жидкого хладагента за счет отбора части потока хладагента и его испарения.После того как жидкий хладагент (режим "Охлаждение") прошел через электронно-расширительный вентиль внутреннего блока, он испаряется в теплообменнике этого блока и в парообразном состоянии попадает по трассе на вход наружного блока. При этом часть хладагента в компрессор может привести к гидроудару и выходу его из строя. Поэтому для защиты компрессора на входе в наружный блок устанавливается также аккумулятор, который предназначен также и для хранения избыточного в данный момент времени хладагента.

В некоторых системах высокого уровня хранение избыточного хладагента в контуре осуществляется с помощью специализированного бака-регулятора и системы клапанов.

По сути, наружный блок функционально представляет собой центральный элемент системы, потому что в нем размещается не только большая часть основных элементов холодильного контура, но и единый центр мониторинга состояния и управления системой в целом.

Мультизональные системы Mitsubishi теперь поддерживают подключение внутренних блоков серии Design

Мультизональные системы Mitsubishi теперь поддерживают подключение внутренних блоков серии Design Мультизональная система кондиционирования DAIKIN VRV IV была представлена на минувшей, 9-й международной выставке климатической техники – «Мир климата в Экспоцентре».

Мультизональная система кондиционирования DAIKIN VRV IV была представлена на минувшей, 9-й международной выставке климатической техники – «Мир климата в Экспоцентре».